system found

systems found

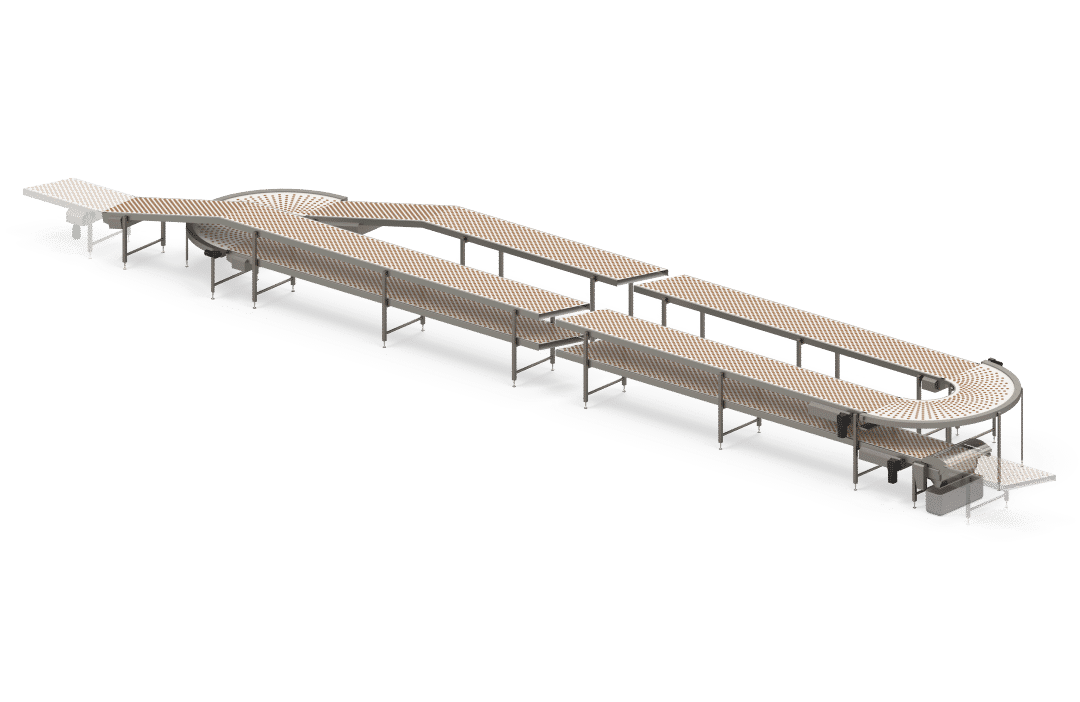

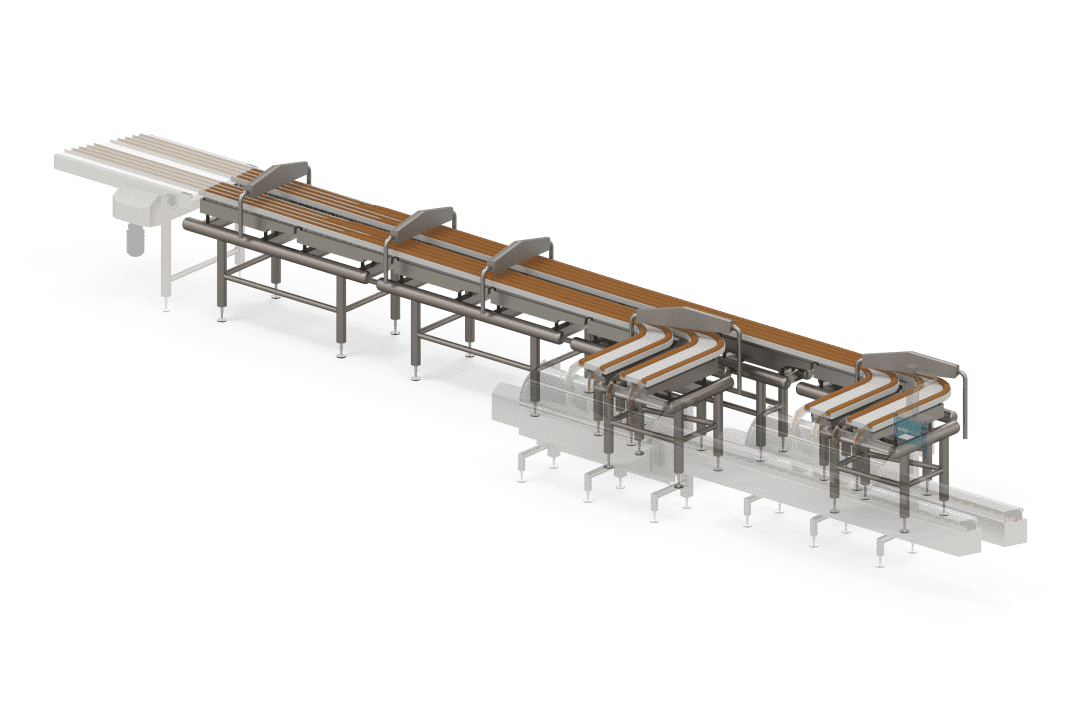

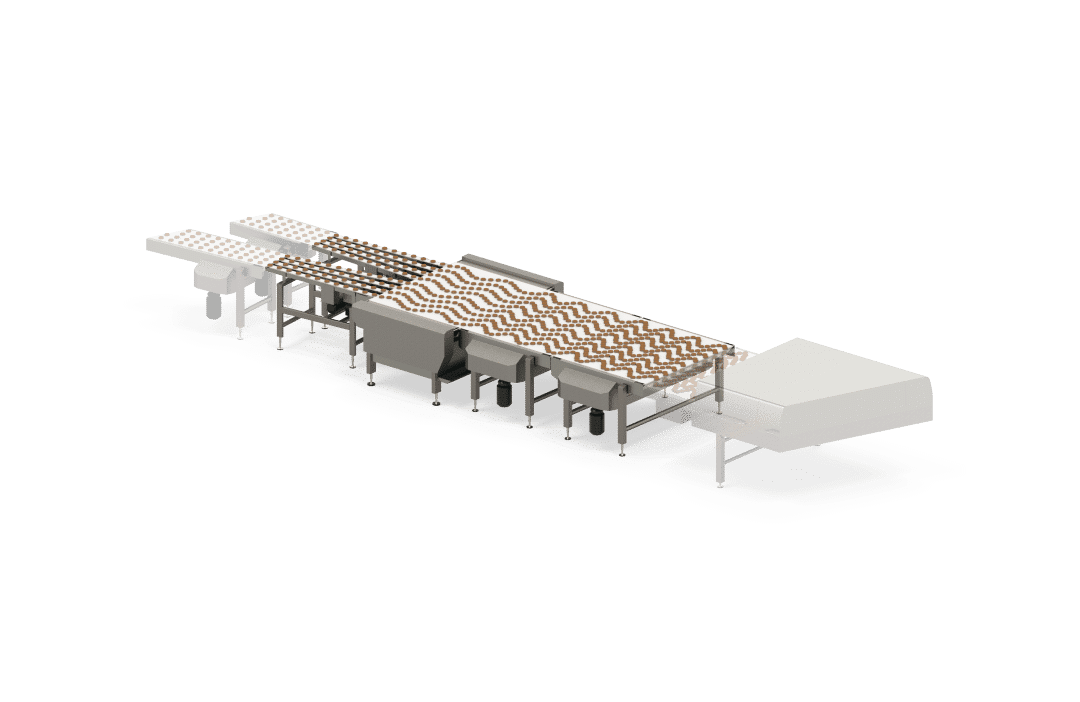

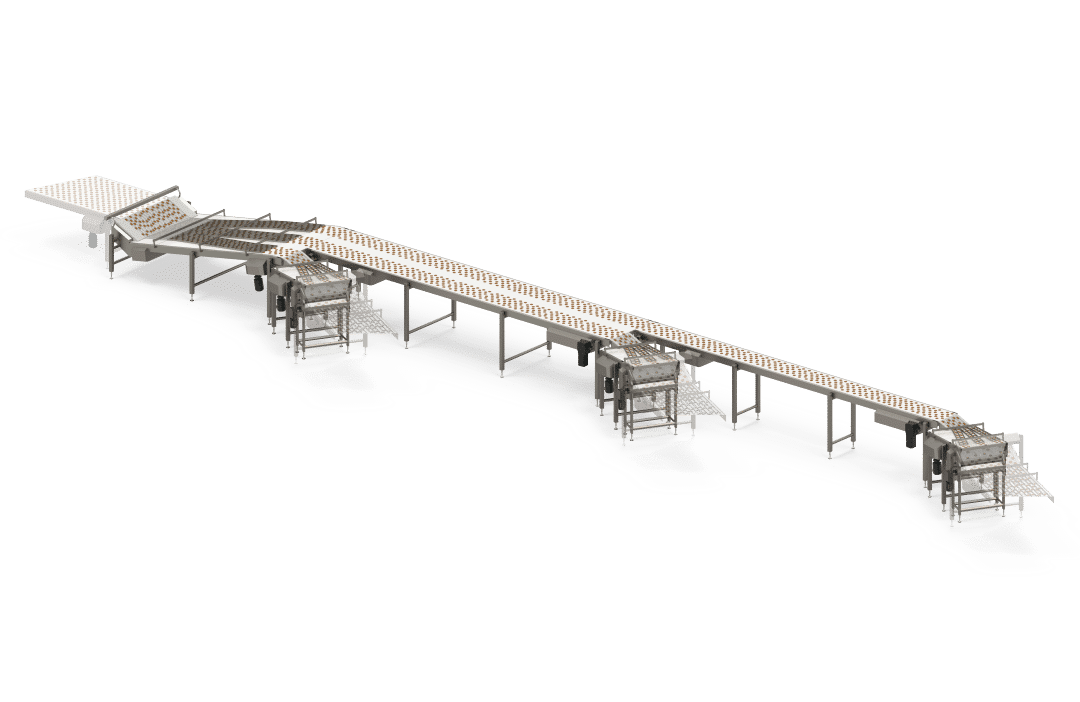

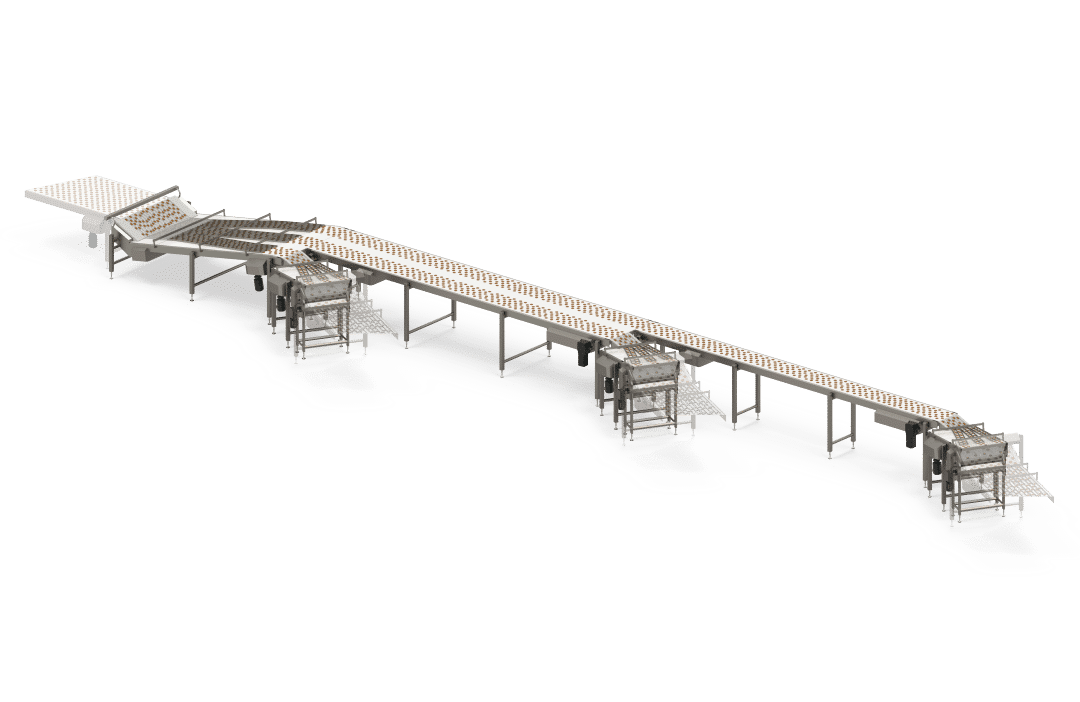

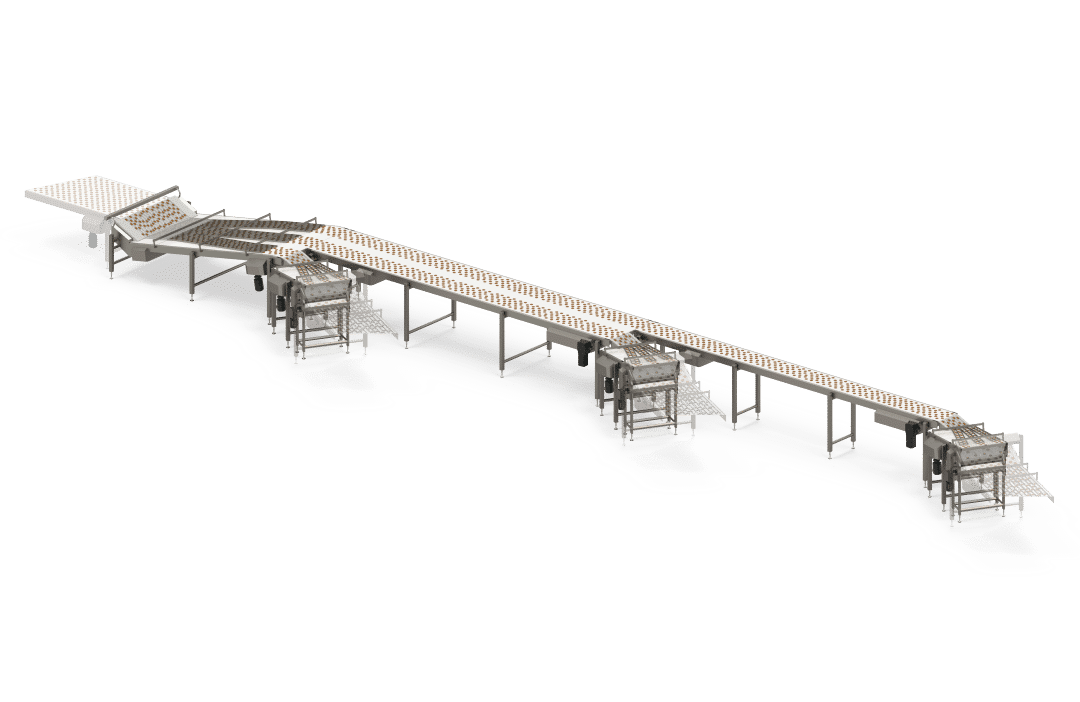

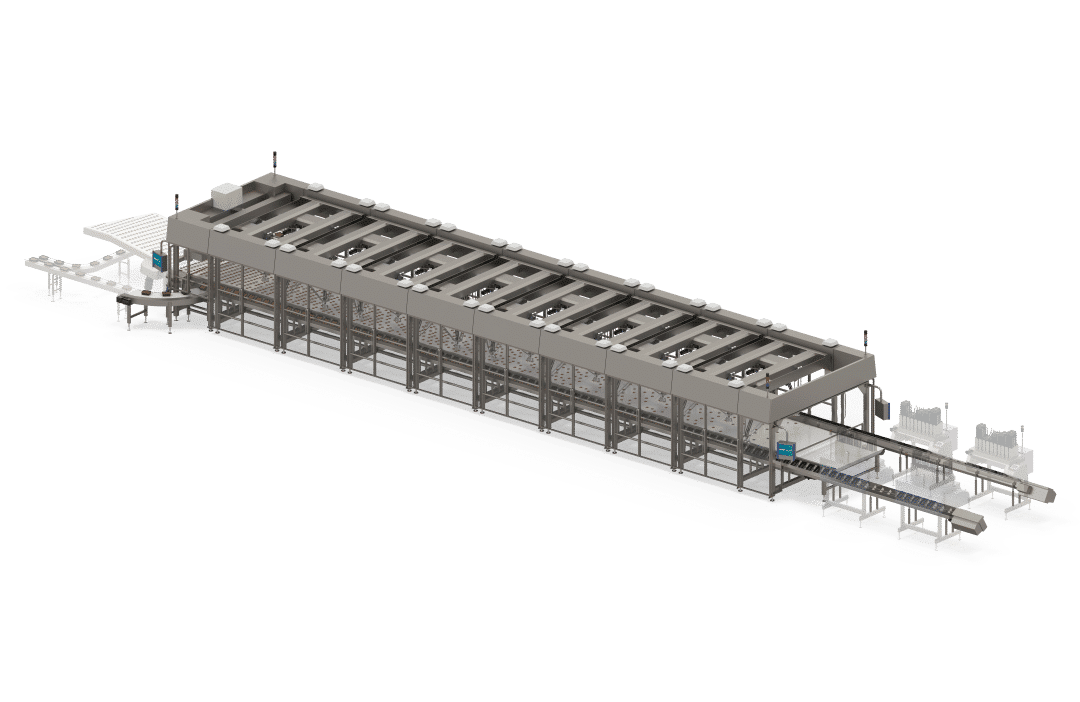

Ambient Cooling

COOLING – Allowing products to gradually cool down via state-of-the-art conveyors.

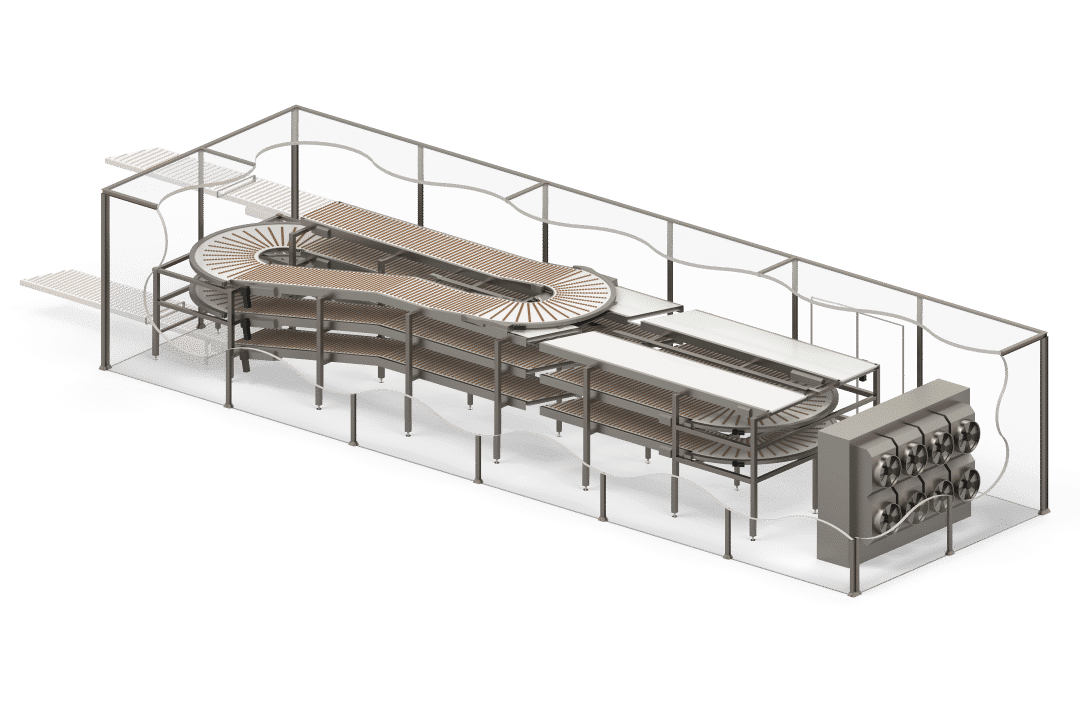

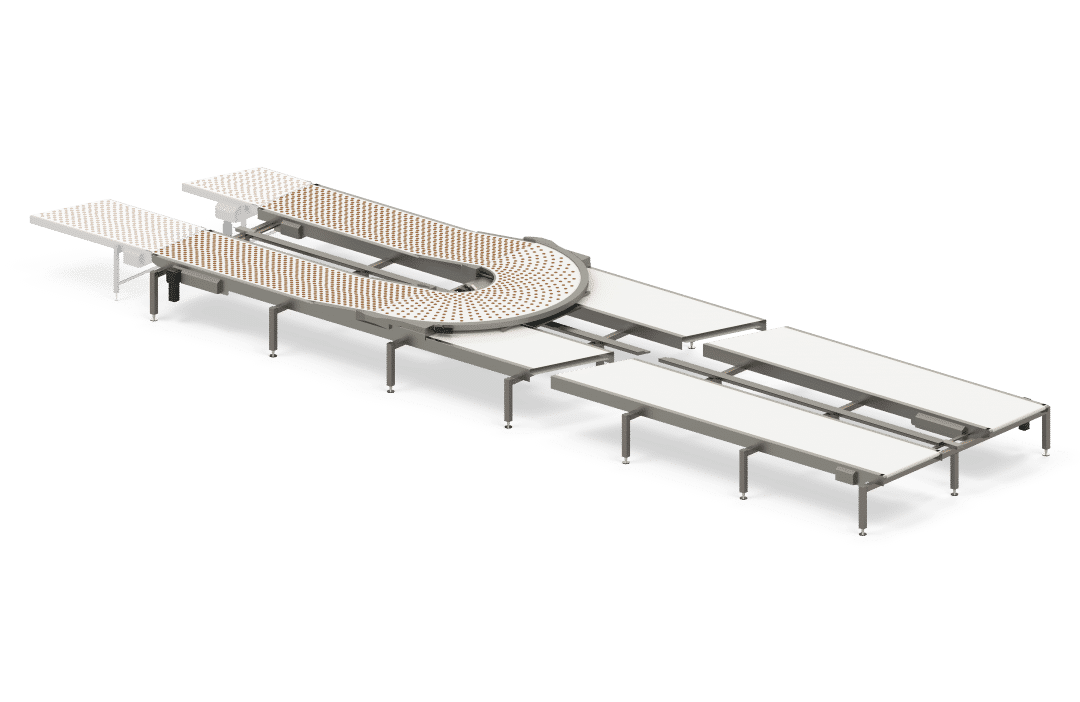

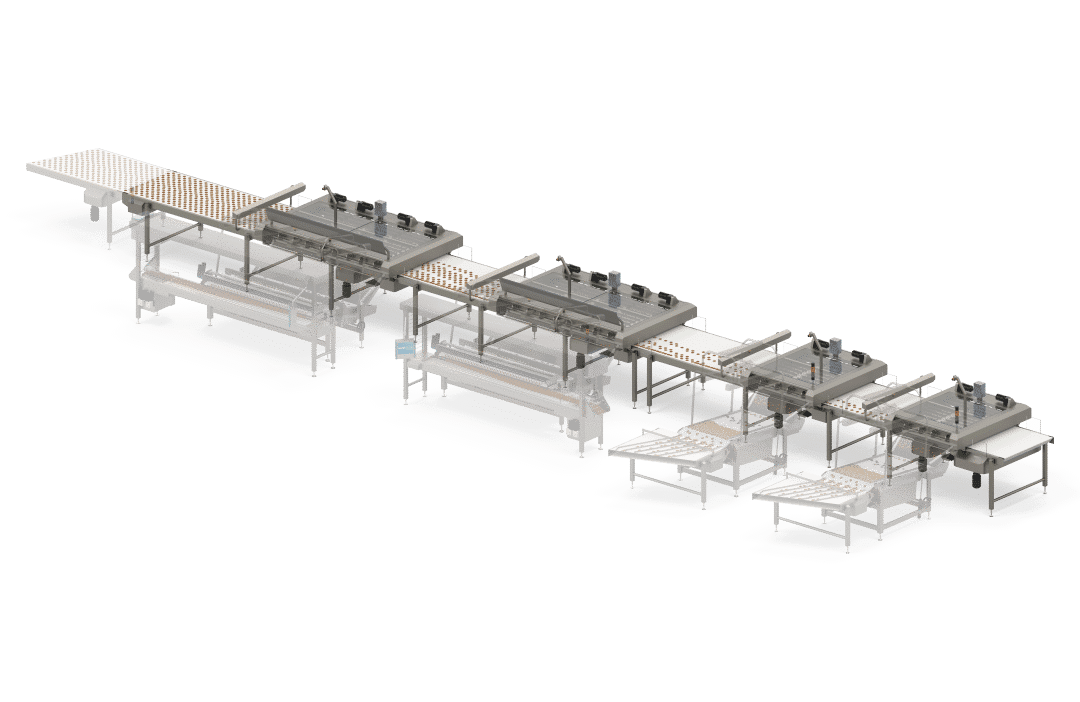

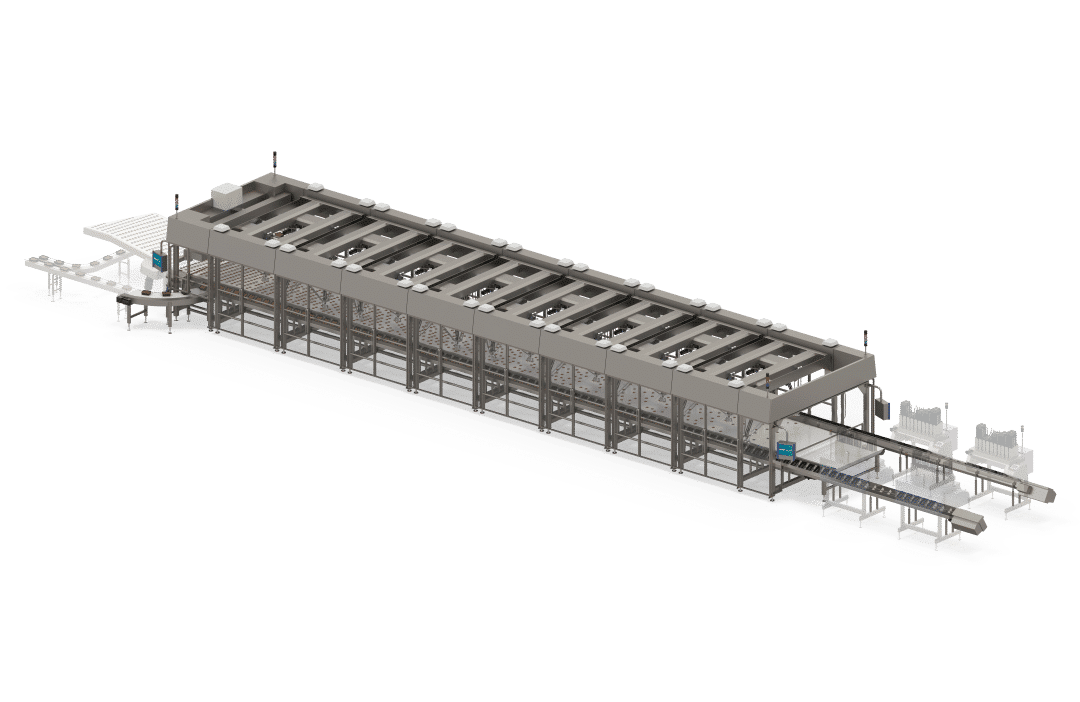

Active Cooling

COOLING – Products are stabilized after baking, depositing/sandwiching or enrobing.

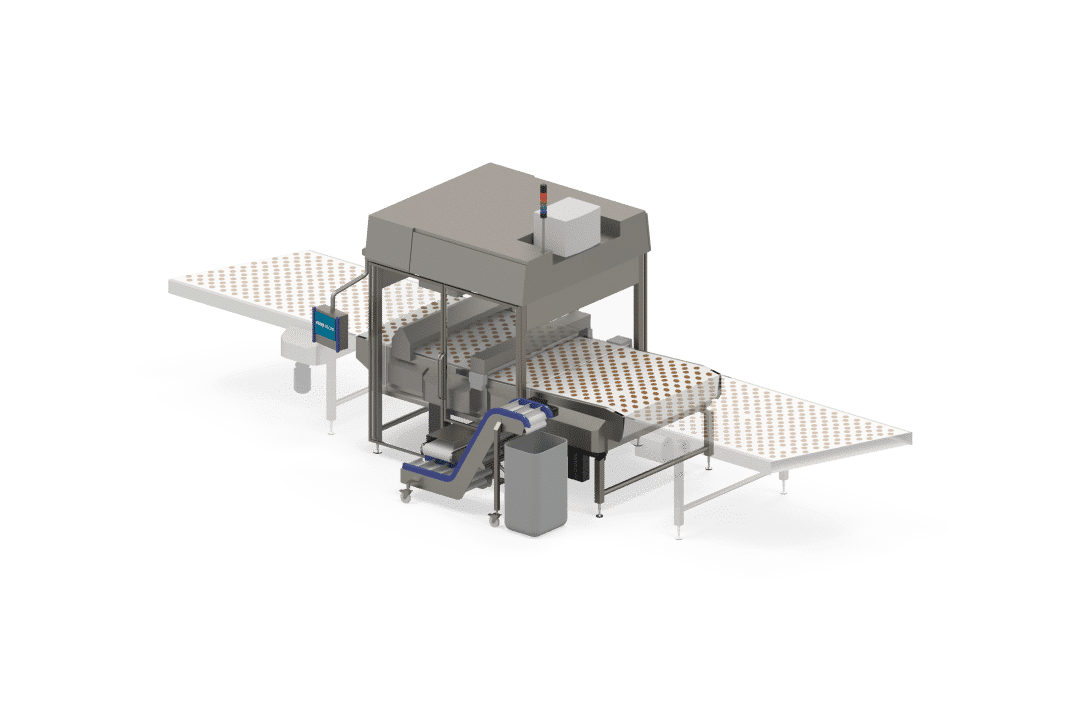

Vision Selector

PRODUCT INSPECTION – Individual product inspection and rejection.

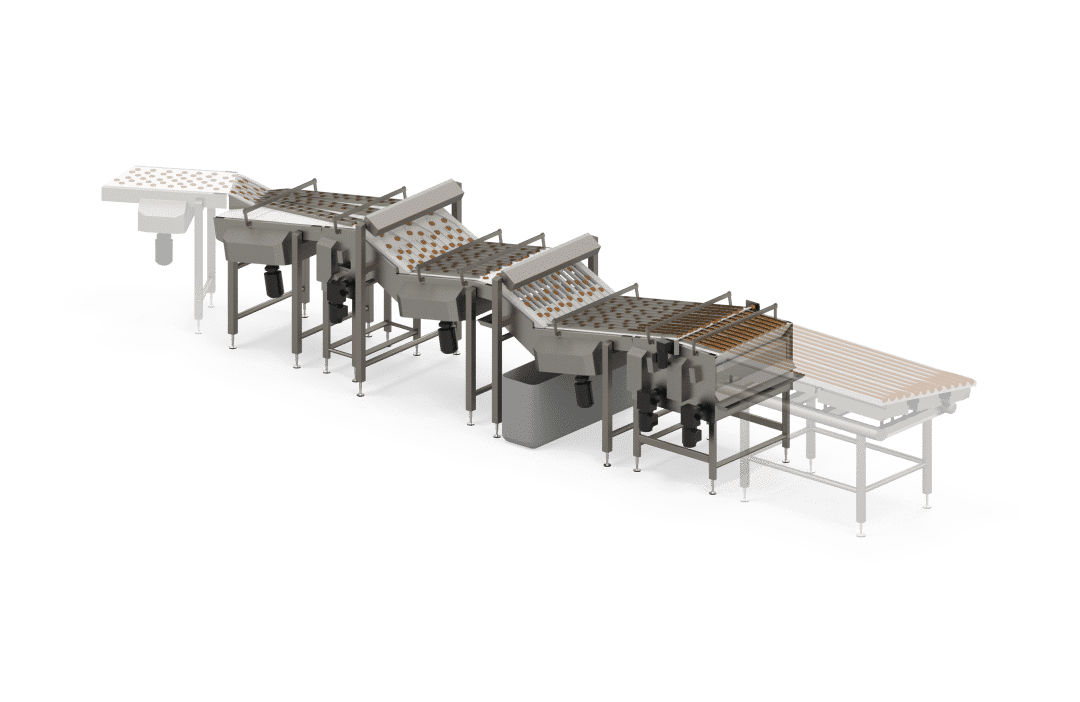

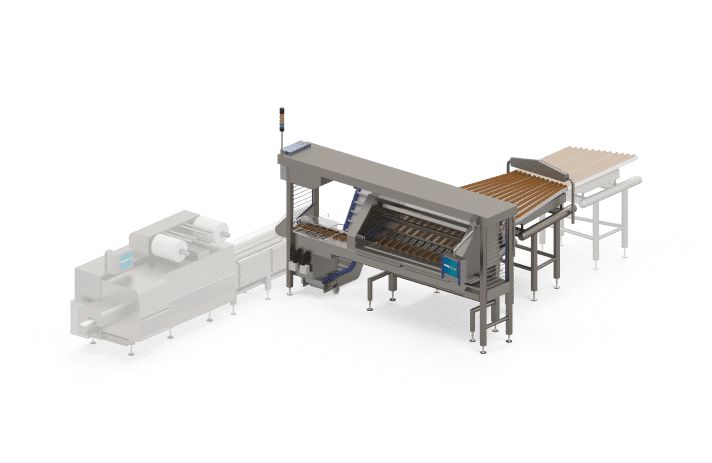

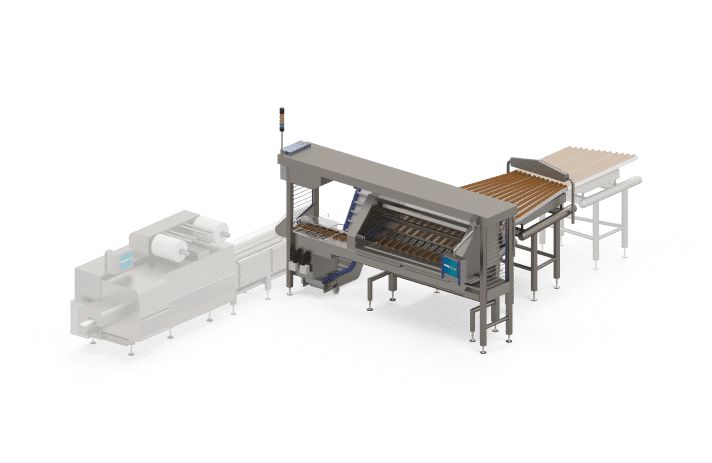

Product manipulation and stacking

PRODUCT MANIPULATION AND STACKING – Transferring products from flat to continuously stacked on the belt.

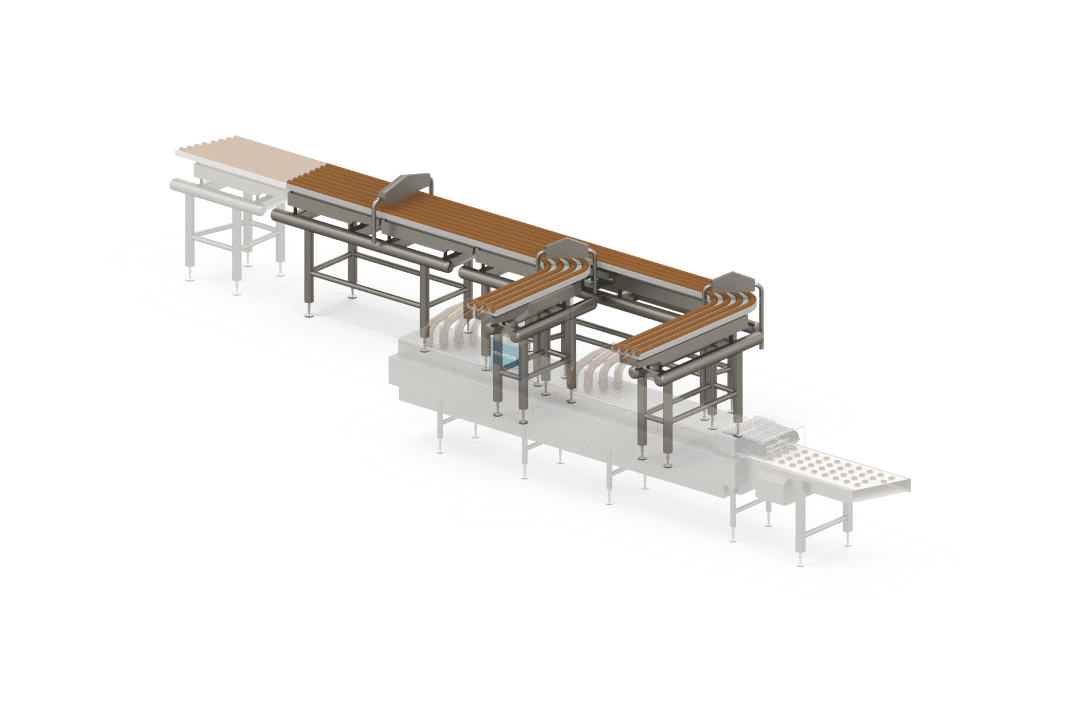

Vibratory Buffer

BUFFERING – Absorbing downstream stoppages and enhancing the overall line efficiency.

Inflow Buffer

BUFFERING – Absorbing downstream stoppages and enhancing the overall line efficiency.

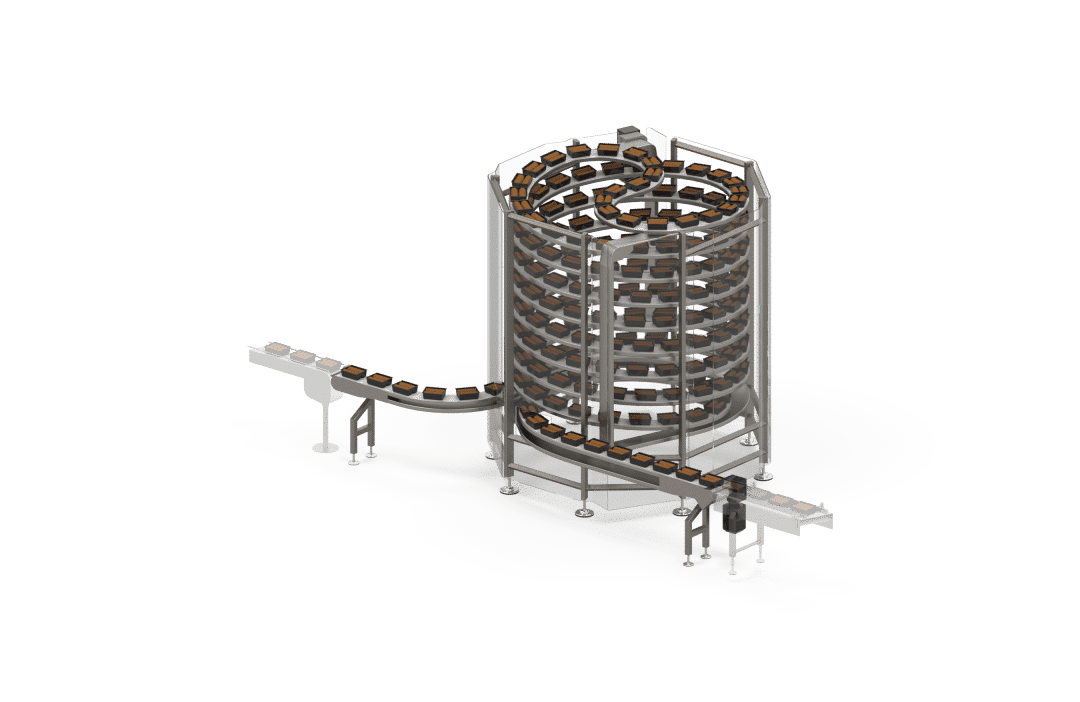

Tray Buffer

BUFFERING – Absorbing downstream stoppages and enhancing the overall line efficiency.

Houdijk Capper

CAPPING & DEPOSITING – For the production of sandwiches and deposited biscuits.

Third Party Stencil Creamer

CREAMING - The VIBRATORY BUFFER can be connected to any (third party) stencil creamer.

Pendulum

PRODUCT SPREADING - to fully utilize the width of a cooling conveyor and saving cooling length.

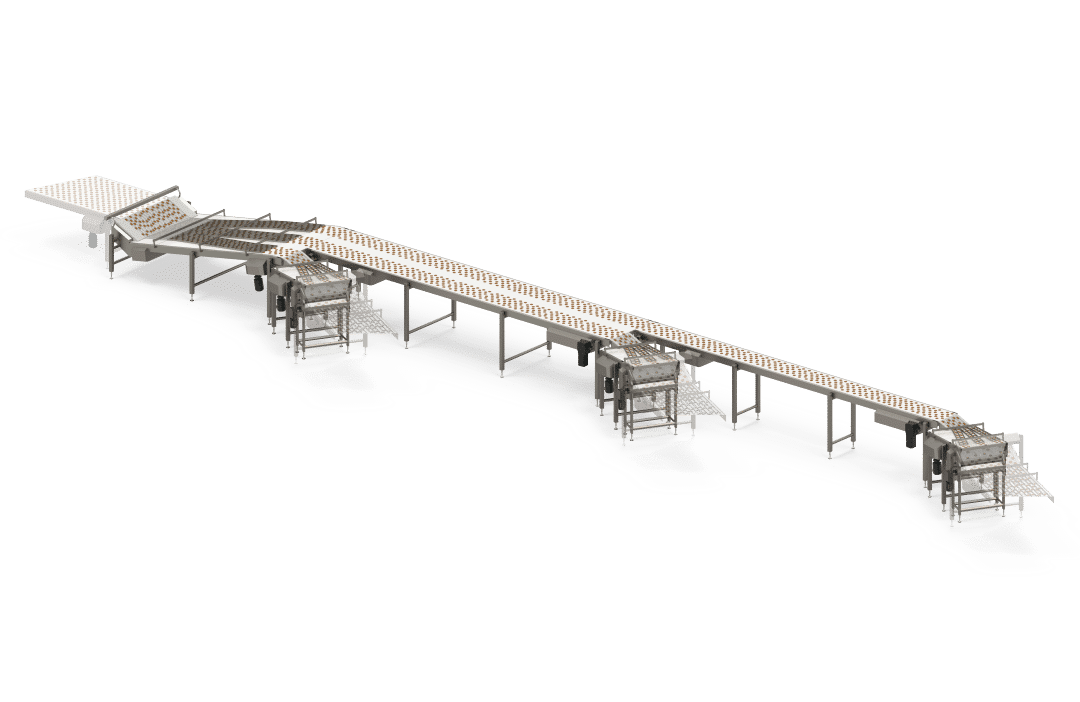

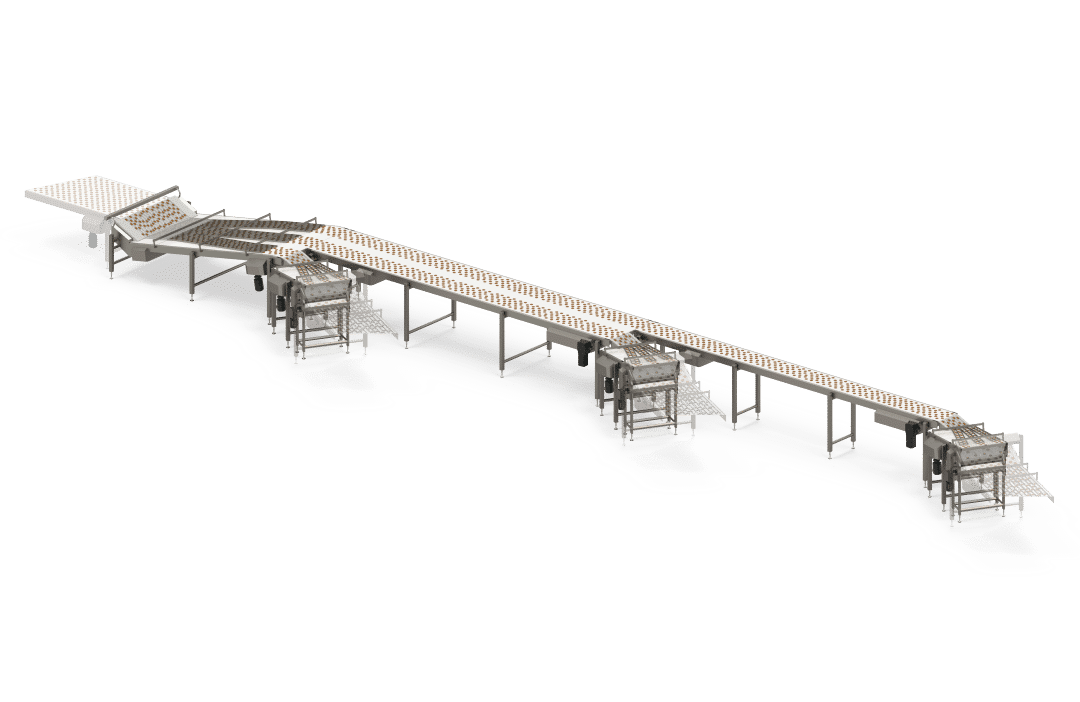

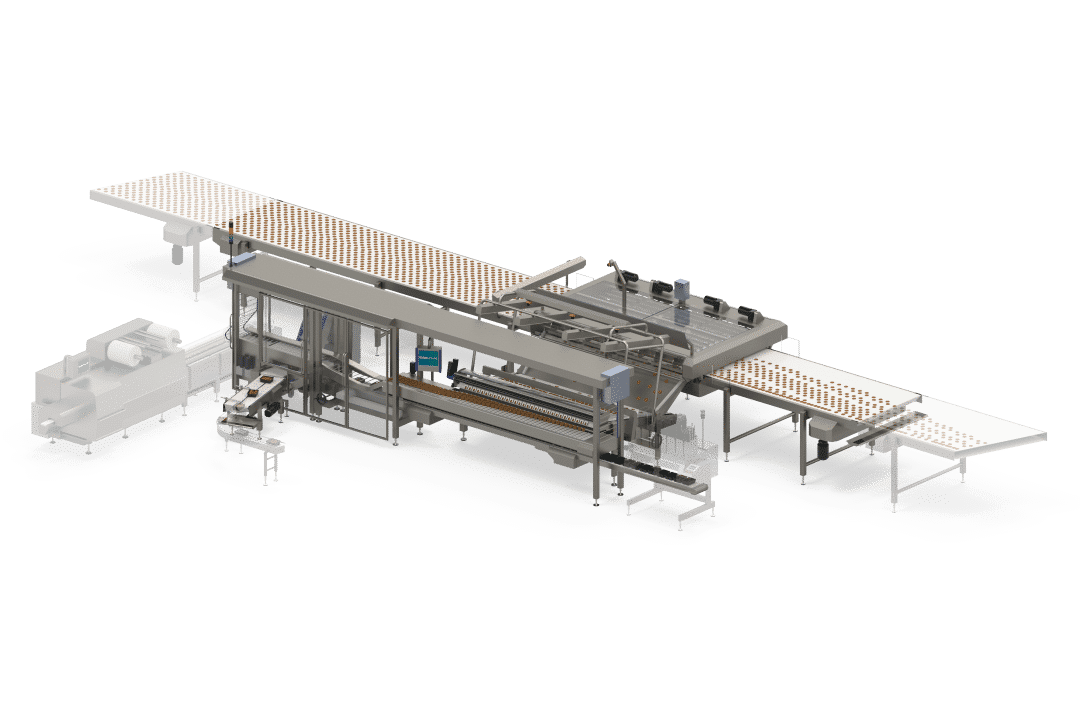

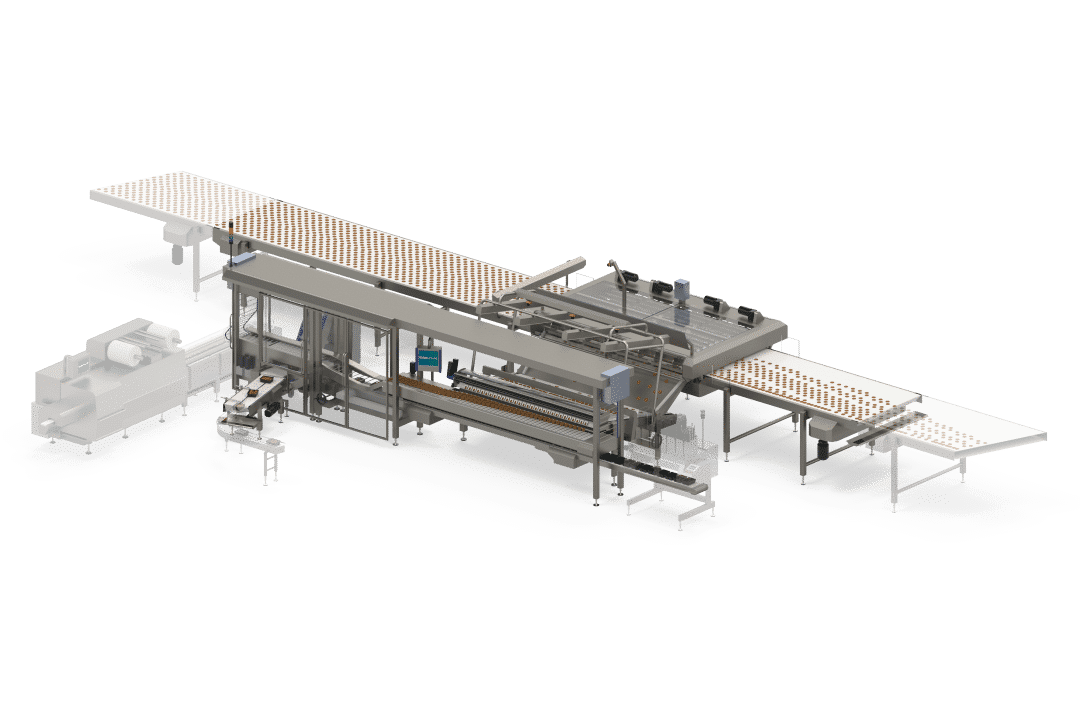

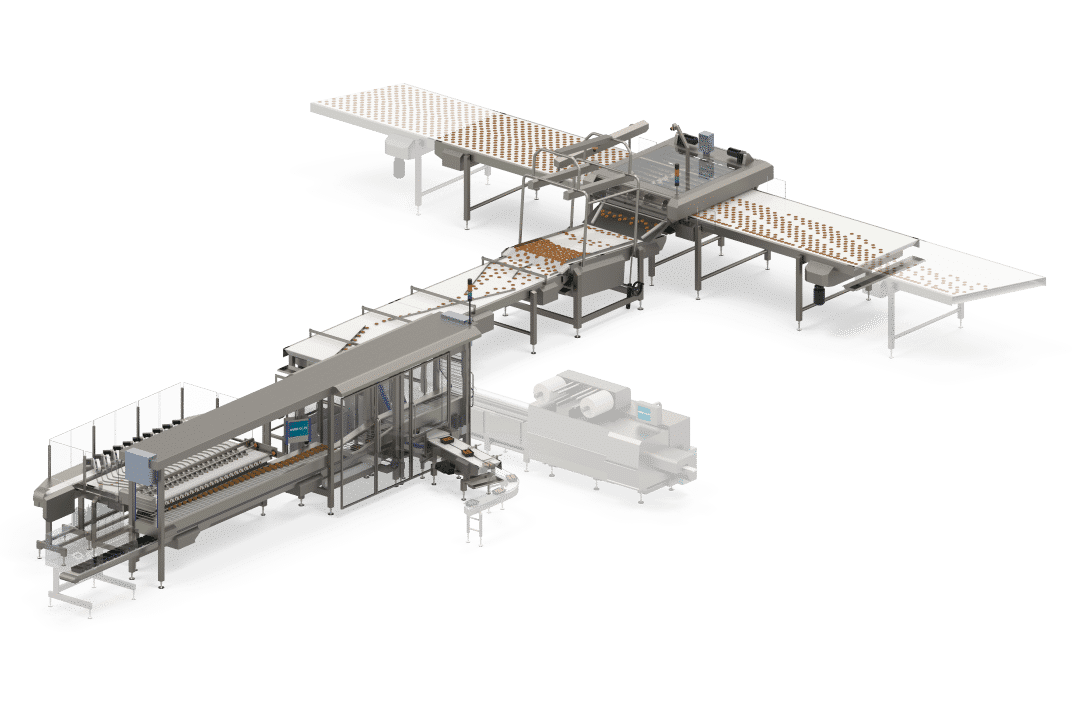

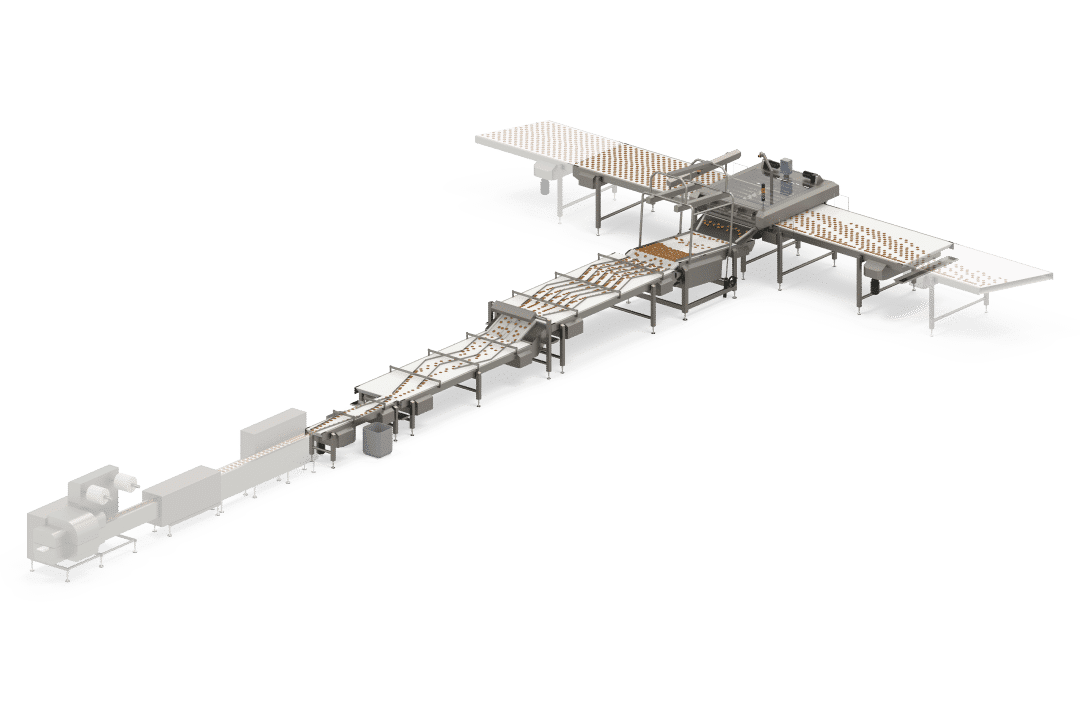

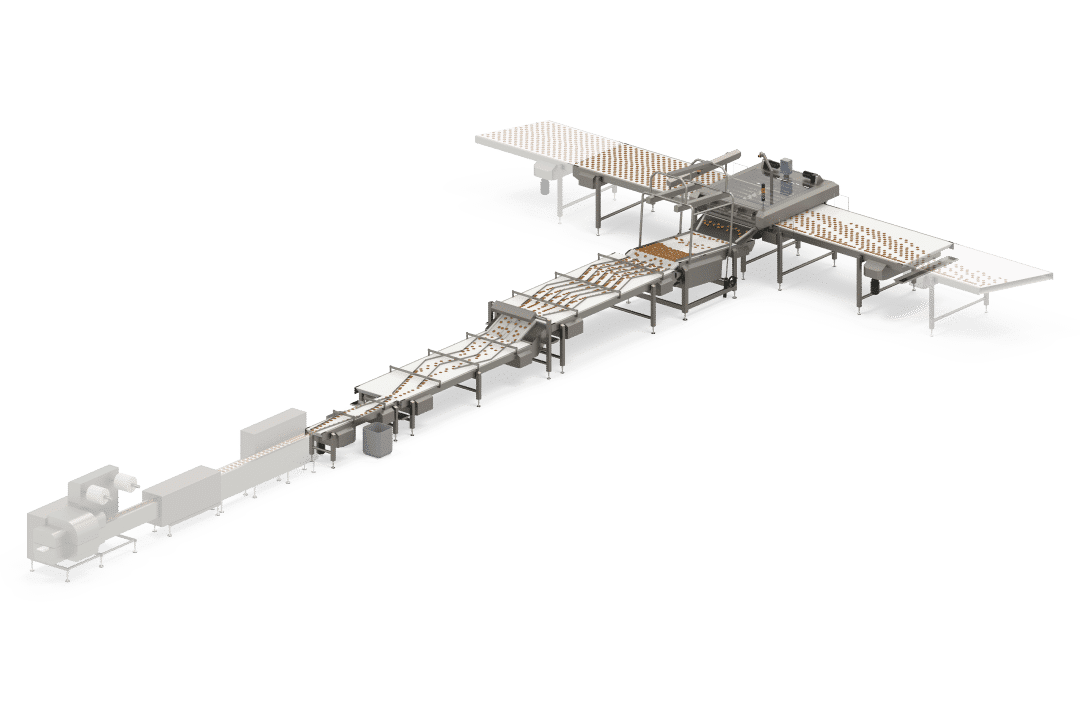

Flowmaster

PRODUCT DISTRIBUTION – Random incoming product flow is divided over the available wrapper legs.

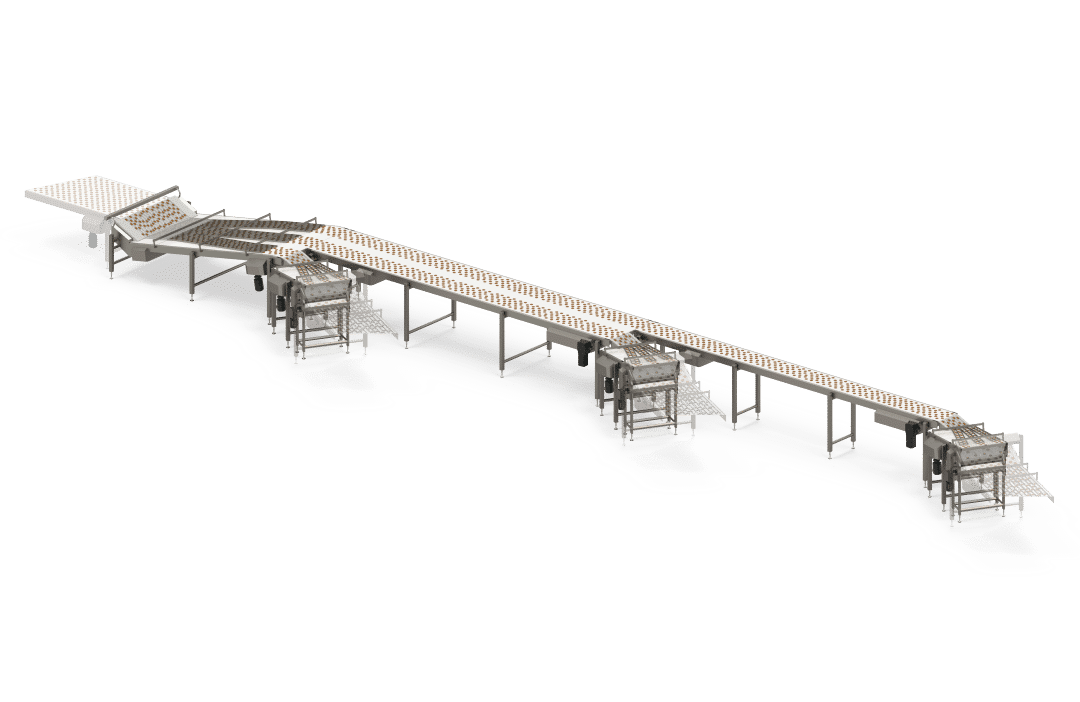

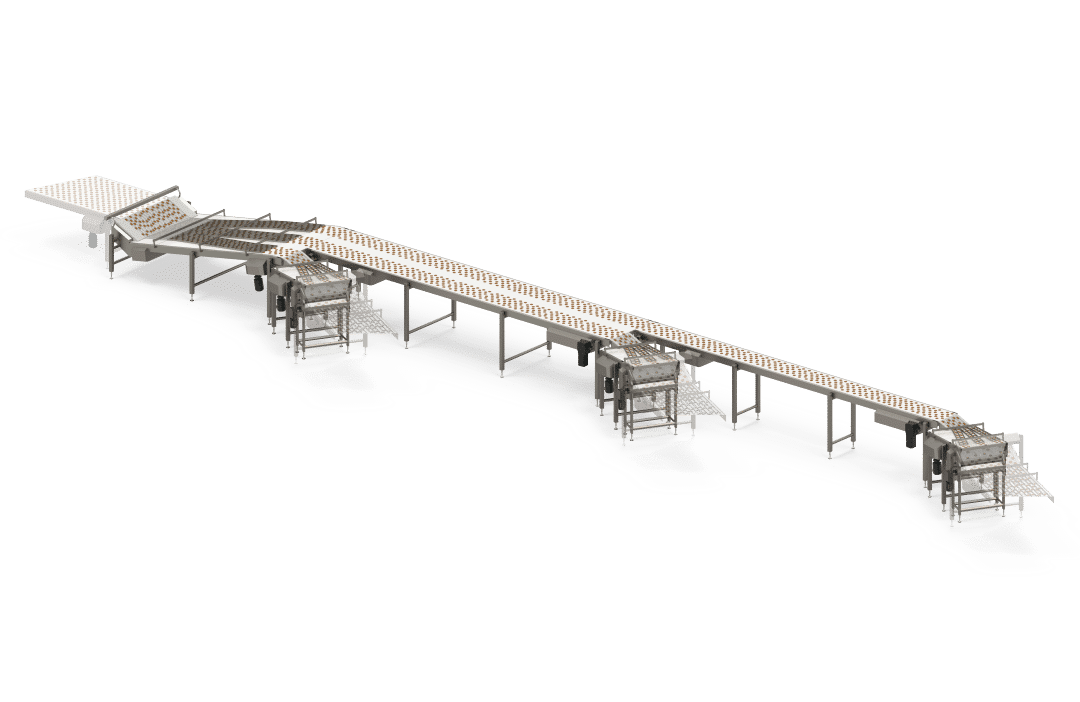

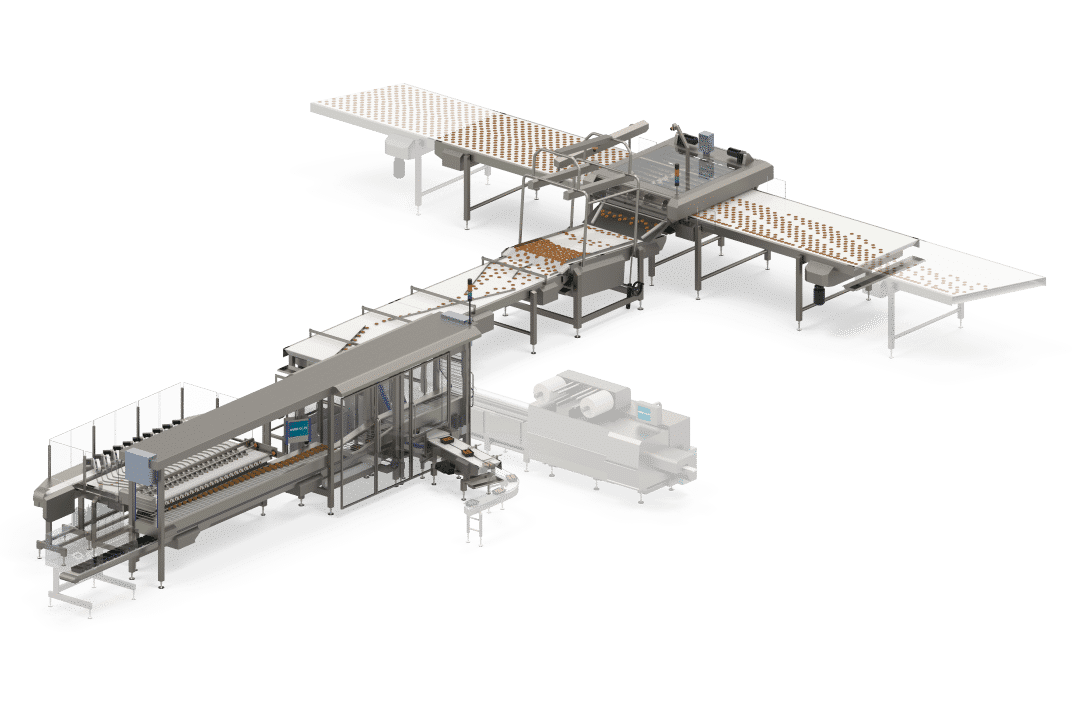

Laned Product Distribution

PRODUCT DISTRIBUTION – Laned incoming product flow is divided over the available wrapper legs.

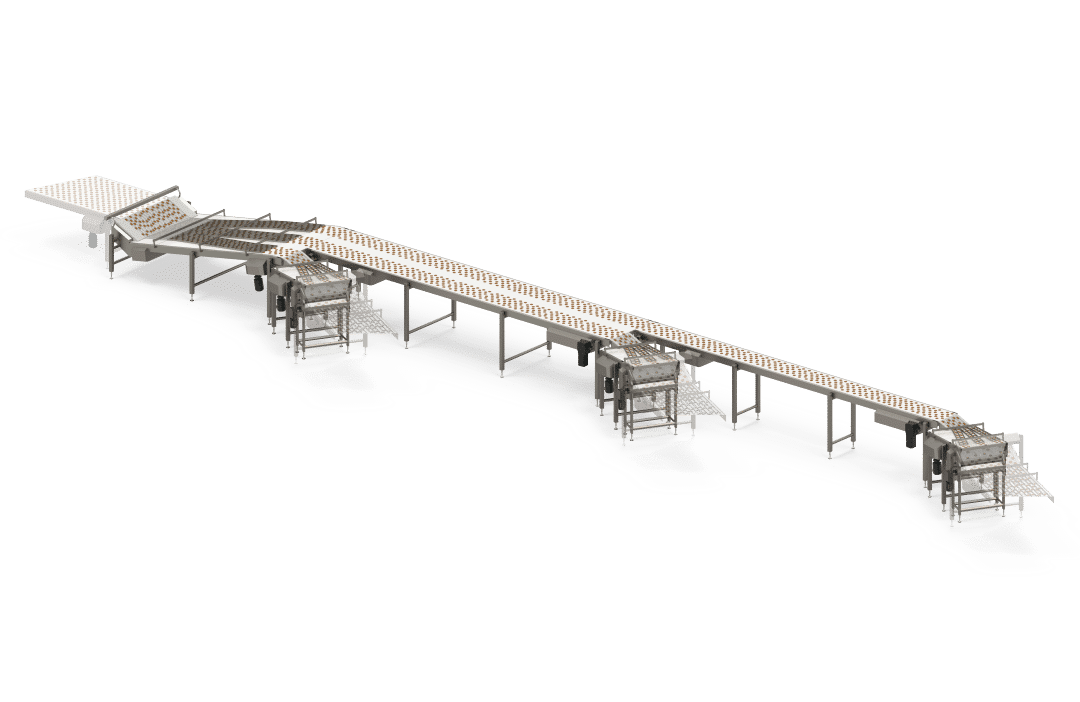

Product Distribution – Stencil creamer

PRODUCT DISTRIBUTION – Dividing the incoming product flow over the available stencil creamers.

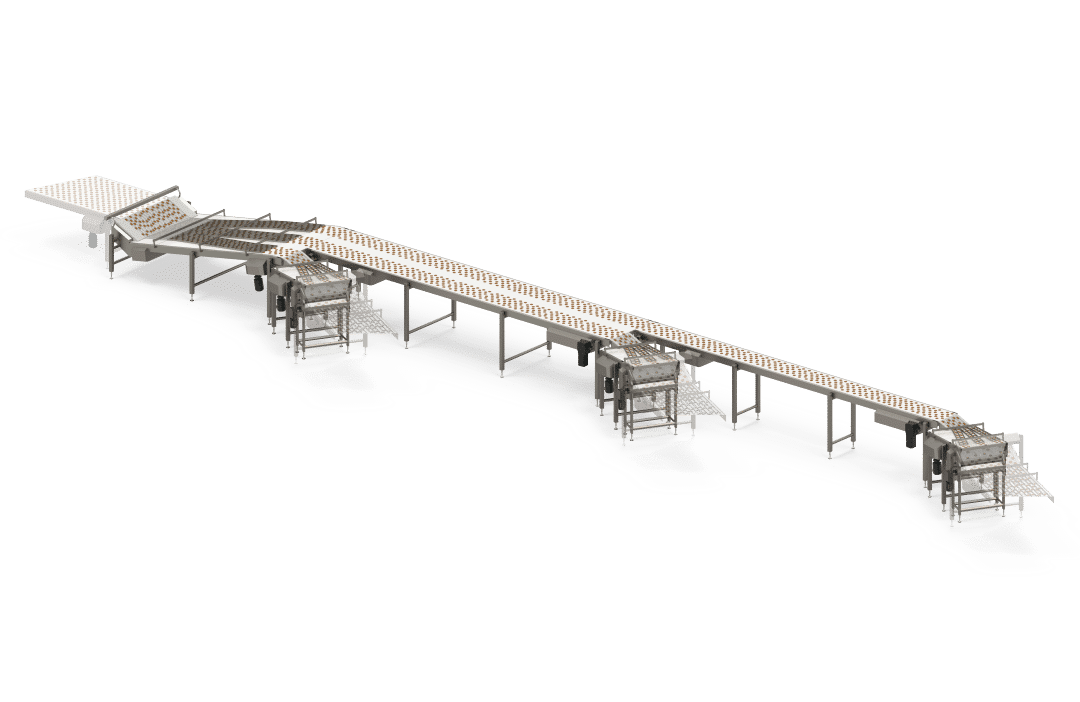

Product Distribution – Wrapper

PRODUCT DISTRIBUTION – Dividing the incoming product flow over the available wrapper legs.

Cookiebot – General

LOADING – Robotic picking & placing of products.

Cookiebot – Pile in wrapper

LOADING – Robotic picking & placing of products.

Cookiebot – Pile in wrapper and/or pile in tray

LOADING – Robotic picking & placing of products.

Cookiebot – Pile in tray and/or Slug in tray

LOADING – Robotic picking & placing of products.

Cookiebot – Four in One

LOADING – Robotic picking & placing of products.

Cookiedozer (Cookiebot)

LOADING – Arranging products into a slug or pile.

Gradomatic

LOADING – loading of products directly in tray or in flowrapper.

Linemaster

LOADING – Loading of products directly in tray or in wrapper.

Filemaster

LOADING - Chicane system to portion pack flowrapper.

Clipper

LOADING – Loading of volumetric slugs, in tray or in wrapper.